Umění vyhnout

se chybám

Mnoho nových dílů a strojů, spousta změn ve výrobním prostředí a napjatá situace s nevyřízenými objednávkami: to je v současné době náročná situace téměř ve všech závodech na světě. Ve výsledku pak kvalita není vždy tou nejvyšší prioritou. Předchozí dvě stránky ukazují, že se stažení výrobků z oběhu může rychle změnit v extrémně nákladnou akci. Proto děláme vše, co je v našich silách, abychom zaručili naši špičkovou kvalitu, a je důležité, aby každý z nás odvedl svůj díl práce.

Chyby se samozřejmě mohou stát vždy, zejména tam, kde pracují lidé. Je téměř nemožné se jim zcela vyhnout. Zapomínáme věci, upouštíme předměty a občas jsme nepozorní. To se děje nejen v našem soukromém životě, ale také na pracovišti. Úkolem globálního týmu řízení kvality a především našich kolegů v jednotlivých závodech je udržet riziko chyb na co nejnižší úrovni. Eik Stachowicz, nový viceprezident pro globální řízení kvality, to vyjadřuje ještě ambiciózněji: „Naším cílem je strategie s nulovým počtem závad.“

UČIT SE A MYSLET DOPŘEDU

Dosažení tohoto cíle vyžaduje spoustu učení a přemýšlení o budoucnosti. Zde je pro ilustraci jeden jednoduchý příklad: ráno jdete do práce a zapomenete si doma peněženku. Aby se tato chyba neopakovala, napíšete si poznámku a pověsíte ji na vchodové dveře. Ale i když jste toto opatření přijali, stále existuje riziko, že při odchodu poznámku přehlédnete. Opatříte tedy svou peněženku čipem, a pokud ji při odchodu nezjistí vstupní dveře, spustí se alarm. Stále však existuje možnost, že systém z technických důvodů selže. Proto se pro jistotu rozhodnete přišít peněženku ke kalhotám. Je to ale skutečně stoprocentní způsob, jak vyloučit možnost selhání?

Pokud budeme pokračovat v této mentální hře, můžeme neustále přicházet na nové rizikové faktory, které by mohly způsobit, že na peněženku stejně zapomeneme. Pravděpodobně vás někdy napadne nechat si v kanceláři peníze pro případ, že byste peněženku zapomněli doma. Tento příklad učení se a přemýšlení dopředu, abychom se vyhnuli chybám, lze aplikovat na naši výrobu. Naše procesy optimalizujeme a přizpůsobujeme již desítky let. Stovky zaměstnanců po celém světě testují, dokumentují a analyzují, aby naši zákazníci neměli důvod pochybovat o naší kvalitě.

To se děje již na samém začátku procesu: když obdržíme novou poptávku. Zákazníci nám zašlou svůj výkres šroubu nebo jiného výlisku a my ověříme, zda je vůbec možné tento díl vyrobit. Tento úkol je již nyní rozdělen mezi oddělení řízení jakosti, konstrukce a aplikační technologie. Zákazník nám zadá požadavky na vlastnosti výrobku (včetně například tolerance pevnosti v tahu 50 MPa), požadavky na proces kalení a popouštění, povrchovou úpravu a balení. Na základě předchozích zkušeností pak naši odborníci určí proveditelnost výroby a vypočítají cenu. KAMAX má pro všechny tyto kroky zavedeny celosvětové standardy, normy, postupy a kontrolní seznamy.

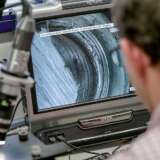

Univerzální tvrdoměr s automatickou výměnou nástrojů

Všechno do sebe zapadá? Čerstvě vylisovaný šroub na zkušebním stojanu při tváření za studena

MARATON MĚŘENÍ A ZKOUŠEK

Následně jsou vyrobeny vzorky pro schválení sériové výroby. Použitá ocel je kontrolována v našich materiálových laboratořích, díly procházejí téměř po každém kroku procesu celou řadou měření, je simulována montáž a po dobu jednoho měsíce je testována odolnost proti korozi. Aby bylo zajištěno, že je vše v pořádku, každý z měřicích přístrojů ve společnosti KAMAX je pravidelně kalibrován.

Tyto procesy jsou ve všech závodech velmi podobné. Výhodou tohoto přístupu je, že máme možnost učit se jeden od druhého. Eik Stachowicz je ochotný toto prosazovat: „Potřebujeme řízený proces učení na globální úrovni, aby si kolegové mohli vyměňovat své zkušenosti a abychom mohli zajistit, že se závady nebudou vyskytovat opakovaně na různých místech. Nečekat, ale proaktivně zasahovat do procesů, zlepšovat je a předcházet vadám.“

Protože k chybám může docházet všude. Špatné označení obalu, špatné zadání v systému SAP, upuštění šroubů na zem: to všechno jsou drobnosti, které mohou vést k reklamaci. V každém oddělení se téměř při každém pracovním kroku mohou vyskytnout věci, které negativně ovlivňují naši kvalitu. „Kvalita se týká nás všech, a to je velmi důležitý bod,“ zdůrazňuje Eik Stachowicz. „Nezáleží na tom, zda vytvářím kmenová data, přiřazuji dokumenty ke kontejneru nebo neoprávněně vracím vypadlý šroub zpět do bedny.“ O to důležitější je vše dokumentovat. Pokud totiž dojde k chybám, musíme být schopni přesně prokázat, za co jsme zodpovědní a za co nikoli. Teprve poté budou náklady hrazeny z pojištění.

Prohlídka hlavy šroubu mikroskopem po upevnění

ŠROUBY V OBECNÉM PODEZŘENÍ

Dokumentace má zvláštní význam vzhledem k použití našich výrobků v mnoha aplikacích mobility. Právě konstrukce šroubových spojů je téměř vždy nejslabším článkem. Nejlépe to ví Knut Westphal, bývalý viceprezident pro kvalitu: „Když je něco nadměrně namáhané, praskne šroub, ne blok motoru nebo hlava válců. Takto jsou věci navrženy, aby fungovaly. To neznamená, že vadnou součástkou je šroub.“ Přesto to naši společnost často staví do velmi obtížné situace. „Znamená to, že to odneseme my a je třeba se bránit. Vždycky pak musíme prokázat, že to není náš šroub, který má kvalitativní vady nebo je příčinou poškození,“ vysvětluje Knut Westphal.

Abychom mohli i nadále prokazovat, že vyrábíme vysoce kvalitní díly, plánuje vedení kvality v nadcházejících měsících novou iniciativu, která umožní zaměstnancům v budoucnu ještě lépe zvládnout umění vyhýbat se chybám. Cílem je nejen zvýšit povědomí o kvalitě u všech zaměstnanců, ale také posunout školení a procesy na novou úroveň.

KXpress