Více síly do pedálů

Rozvoj elektrické energie: jízda s motorem ve spodním držáku

Rozmach elektrokol stále pokračuje! Stále více horských, silničních a gravel kol dobývá naše cesty. Ve větších městech jsou elektrokola již dlouho součástí městské krajiny. Aby tato kola mohla jezdit na elektrický pohon, potřebují vhodné hnací ústrojí. Nahlédněme do práce našeho dceřiného podniku Robert Schröder.

Pokud jde o díly tvářené za studena, je naše společnost KAMAX samozřejmě tím správným řešením. Náš specialista na přesné obrábění (Skupina Roberta Schrödera) vyrábí pro tyto elektrické pohony jízdních kol navazující hřídel spodního držáku a příslušnou dutou hřídel – zde je úroveň přenosu výkonu částečně určena motorem. Jedná se o ústřední komponenty středového motoru, a tedy srdce elektrokola.

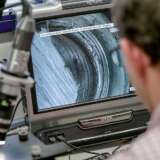

Porovnání hřídele spodního držáku (nahoře) a duté hřídele

U středového motoru nebo motoru ve spodním držáku je pohon umístěn přímo za spodním držákem. Tyto motory se většinou používají ve středním a vyšším cenovém segmentu. Díky optimálnímu rozložení hmotnosti se hnací blok a obvykle i baterie nacházejí blízko nízkého těžiště. To znamená, že jízdní vlastnosti elektrokola nejsou téměř nijak ovlivněny dodatečnou hmotností a umožňují dobrý požitek z jízdy.

Výhodou tohoto typu pohonu je přímý přenos výkonu na řetěz a kompaktní konstrukce. Je zde také použita kompaktní kabeláž, která nepřekáží. Lze instalovat všechny typy převodů a bez problémů měnit přední i zadní kola. Všechny tyto vlastnosti vedou k tomu, že stále roste poptávka po motorech ve spodním držáku.

ZDVOJNÁSOBENÍ VÝROBY

Toho si všímáme i při současném příjmu objednávek. Zatímco naši kolegové ve Wuppertalu (Německo) v současné době vyrábějí několik set tisíc dílů ročně, André Casel (generální ředitel Skupiny Roberta Schrödera) očekává, že se toto číslo v příštích čtyřech letech téměř zdvojnásobí. Naše dceřiná společnost má také jasnou konkurenční výhodu. Ve srovnání s konkurencí máme v rukou dvě technologické odbornosti: tváření za studena a přesné obrábění.

Většina ostatních společností nakupuje tyčový materiál, který zušlechťuje. Díky našemu integrovanému procesu šetříme 40 procent materiálu nejen při přepravě, ale také během výrobního procesu. Navíc dochází k úsporám při obrábění, protože lisovaný polotovar je již velmi podobný konečnému výrobku. Společnost Robert Schröder dokáže sama lisovat drát až na 4 tvářecí stupně s průměrem do 30mm – v případě větších průměrů pomohou zaměstnanci v centrále společnosti KAMAX v Hombergu. Zde můžeme lisovat až na 6 tvářecích stupňů s průměrem do 36mm.

FAKTA O HŘÍDELI SPODNÍHO DRŽÁKU PRO TECHNOLOGICKÉ NADŠENCE:

- Produkce: >400 000 hřídelů spodního držáku ročně

- Průměr vstupního materiálu: 30 až 36 mm

- Úspory díky tváření za studena (místo klasické výroby): 40 % materiálu

- Výrobní tolerance: 15 µm

- Soustřednost: 20 µm

- Tvrdé soustružení: až 63 HRC

Společnost vyrábí další přesné výrobky pro elektrokola jako jsou adaptéry, hliníkové kroužky a další soustružené díly. Jako skupina společností máme blízko k rychle rostoucímu trhu v oblasti mobility mimo automobilový průmysl.

Až příště vyjedete na svém elektrokole, bude to díky hřídeli spodního držáku od společnosti Robert Schröder méně namáhavé. Přejeme šťastnou cestu!

KXpress