Im Tesla Model 3 werden unsere Leichtbau-Teile eingebaut.

(*Mit freundlicher Genehmigung von Tesla, Inc.)

Im Tesla Model 3 werden unsere Leichtbau-Teile eingebaut. (*Mit freundlicher Genehmigung von Tesla, Inc.)

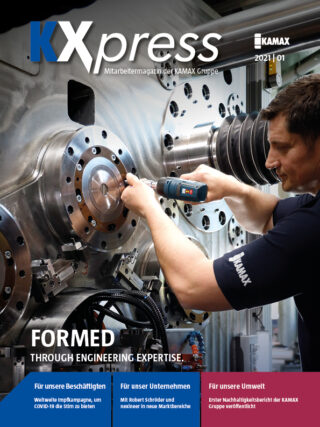

Seit der Gründung unseres Unternehmens im Jahr 1935 durch Rudolf Kellermann hat KAMAX immer eins besonders ausgezeichnet: die Ingenieurskunst. In den letzten Jahrzehnten entwickelten wir hunderte von Produkten, meldeten zahlreiche Patente an und setzten Meilensteine auf dem Gebiet der Kaltumformung und der Herstellung von Verbindungselementen für die Automobilindustrie. Wir werfen nun einen Blick auf die derzeitige Arbeit unserer Technology-Abteilungen in den USA, China und Deutschland.

Leichtbau-Design für Tesla

Einer der am schnellsten wachsenden Kunden von KAMAX in den letzten Jahren ist Tesla. Wir sind deren Hauptlieferant für Befestigungselemente in Fahrwerks- und Aufhängungsanwendungen für das Model 3 (s. Foto) und das Model Y. Die Ingenieurteams bei Tesla hatten zuvor großes Interesse an unseren Leichtbau-Innovationen gezeigt. Beide Unternehmen arbeiteten zusammen, um das Design von KAMAX in den Standard von Tesla zu integrieren. Jedes neue Teil, bei dem ein Leichtbau-Konzept umsetzbar ist, wurde mit dieser Eigenschaft entworfen. Ein laufendes Projekt ist die Umstellung der aktuellen Teile, die wir bereits seit 2017 für das Model 3 herstellen. Viele dieser Teile werden außerdem auf das Model Y adaptiert. Die Umsetzung dieses Leichtbau-Designs wird etwa 500 Gramm pro Fahrzeug einsparen. Diese neuen Teile werden zukünftig weltweit in Tesla-Modelle implementiert und müssen von allen KAMAX-Regionen produziert werden, da die Werke von Tesla in China und in Berlin (Deutschland) weiter ausgebaut werden.

Leichtbau-Element für Tesla

KAMAX Inc. hat vor kurzem außerdem den Auftrag für neue Leichtbauteile mit größerem Durchmesser speziell für das Model Y und die aufgefrischte Version des Model S erhalten. Wir haben in der Vergangenheit bereits viele Leichtbauteile hergestellt, dabei handelte es sich aber hauptsächlich um M6- und M8-Durchmesser. Die Herausforderung bei Tesla ist, dass die Teile die Abmessungen M12 und M14 haben. Mit Hilfe der zentralen Technology-Abteilung sind diese nur so entwickelt, dass der Kaltumformungsprozess der Produkte trotzdem effizient ist. Auch die Haltbarkeit der Werkzeuge war nicht optimal. Derzeit sind Anpassungen am Werkzeugdesign im Gange, die zu noch besseren Ergebnissen führen sollen. Alle neuen Designs und Konzepte bringen neue Herausforderungen mit sich, die es zu bewältigen gilt, aber das US-Team ist zuversichtlich, dass KAMAX diese erfolgreich meistern wird.

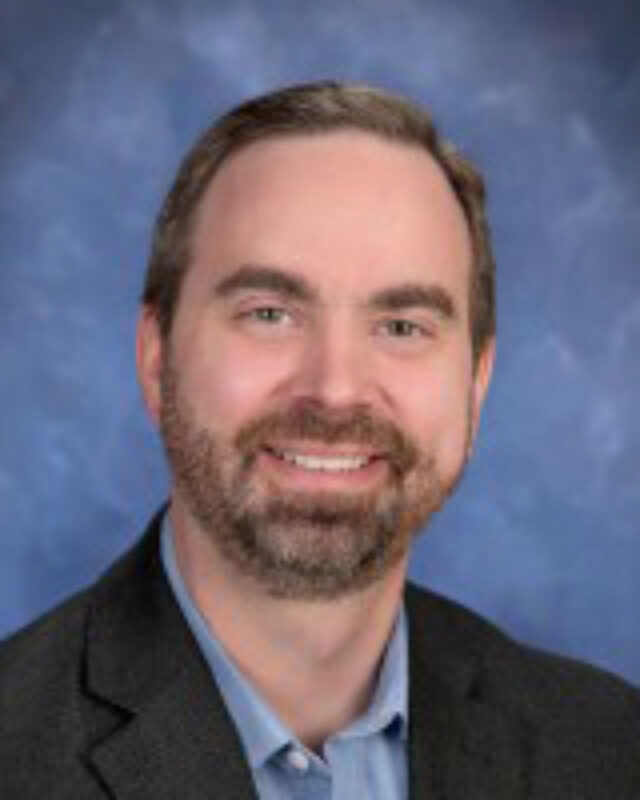

Das US Technology-Team: verantwortlich für das Leichtbau-Design der Tesla-Schrauben (v.l.n.r.: D. Burghdorf, D. Vogt, B. Price, M. Freeman, R. Darling)

Innovation Hub testet neue Ansätze

Auf das KAMAX Produktportfolio kommen starke Veränderungen zu, bedingt durch die veränderten Marktanforderungen. Die heute typischerweise in Verbrennungsmotoren eingesetzten Verbindungselemente werden in Zukunft kaum mehr eine Rolle spielen und neue Anforderungen an unsere Produkte entstehen durch die E-Mobilität oder die Brennstoffzellentechnologie. Im Juni 2020 wurde innerhalb von KAMAX Technology der Innovation Hub gegründet. Die Rolle dieser kleinen Abteilung lässt sich in zwei Hauptaufgaben beschreiben: erstens das Generieren und Sammeln von Ideen für neue Produkte und Prozesse und zweitens das Voranbringen vielversprechender Ideen in die nächste Entwicklungsphase bis hin zu einem PoC (Proof of Concept).

Der wichtigste Teil beim Sammeln von wertvollen Ideen ist es, überhaupt Ideen zu generieren. Je mehr Ideen wir in unseren Prozess einbringen, desto höher ist die Chance, dass eine wertvolle Idee dabei ist. Deshalb ermutigen wir alle KAMAX Mitarbeiter*innen, offen zu sein und uns mit jeder neuen Idee anzusprechen, und gemeinsam mit dem Innovation Hub daran zu arbeiten. Neue Produktideen, egal woher sie kommen, werden in einer Datenbank gesammelt und auf ihr Potenzial und ihre Machbarkeit hin untersucht. Wenn eine Idee als „wertvoll“ eingestuft wird, stellt der Innovation Hub ein Team zusammen, das dafür verantwortlich ist, diese Idee auf die nächste Stufe zu bringen, damit es ein Konzept für die weitere Entwicklung innerhalb von Technology gibt. In der kurzen Zeit seines Bestehens hat der Innovation Hub bis heute mehr als 200 Entwicklungsideen registriert, 32 Machbarkeitsstudien ausgearbeitet und 2 PoC-Studien abgeschlossen. Ein Beispiel ist die Analyse und Identifikation von zukünftigen Produkten in Zusammenhang mit der Wasserstofftechnologie. In diesem Projekt wurden nicht nur Produkte im Bereich wasserstoffbetriebener Fahrzeuge (Brennstoffzellen) analysiert, sondern auch nicht-automobile Anwendungen im Bereich der Erzeugung oder Verteilung von Wasserstoff oder der Energiegewinnung durch stationäre Brennstoffzellen bewertet.

Workshop der Abteilung Innovation Hub

Die Entwicklungsteams werden jeweils projektspezifisch gebildet, wobei darauf geachtet wird, dass das Team funktionsübergreifend und interdisziplinär ist und alle für das Projekt benötigten Kompetenzen vereint. Das bedeutet, dass jeder KAMAX Beschäftigte die Möglichkeit haben kann und soll, sich in den Ideen- und Innovationsprozess einzubringen. So haben sie die Chance, aktiv an ihrer Idee zu arbeiten, funktionale Prototypen zu bauen und Spaß am Testen zu haben. Während der Entwicklungszeit, die typischerweise ein paar Wochen oder einige Monate dauert, sollte das Team sein Arbeitspensum auf dieses Projekt konzentrieren.

Sie sind interessiert, an welchen Ideen wir arbeiten? Sie haben eine eigene gute Idee? Sie wollen unsere Arbeitsmethodik kennenlernen? Wir freuen uns darauf, von Ihnen zu hören: innovationhub@kamax.com

Wenn Sie mehr über die Methoden der Produkt- und Prozessentwicklung innerhalb von Technology erfahren wollen, finden Sie hier einen ausführlichen Artikel (Hinweis: nur auf Englisch verfügbar).

KONTAKT

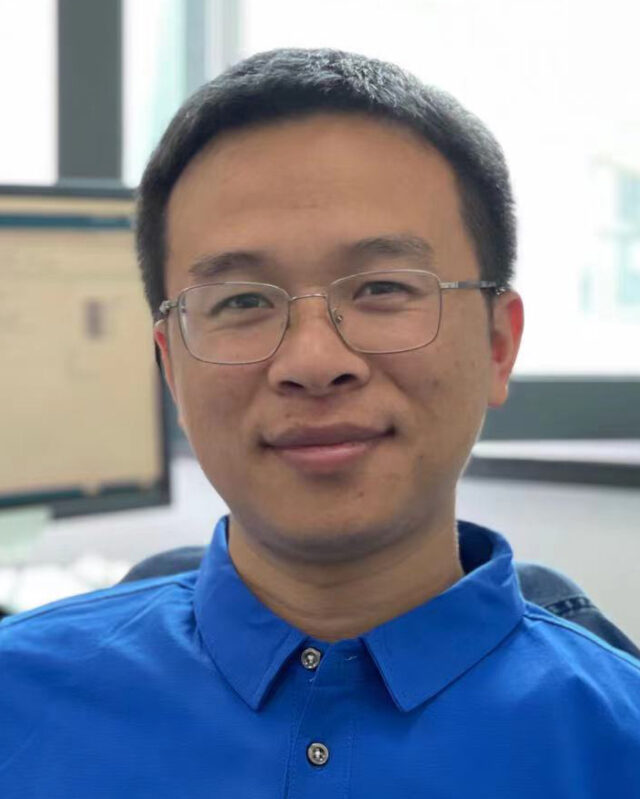

Komplexe Meißelteile aus Wujin

Das chinesische Technology-Team startete erst 2014 und hatte zuerst nur einen Mitarbeiter, dessen Aufgabe es hauptsächlich war, Vorkommnisse in der Produktion an die Kollegen in den USA oder Deutschland zu melden. Wujin war damals noch darauf angewiesen, Unterstützung für den Werkzeugbau und die Lösung von Problemen aus Deutschland und den USA zu erhalten.

„Wir sind dankbar, dass Tools und das US-Team uns damals so viel Support geboten haben. Wir haben immer wieder Tipps von verschiedenen Kollegen erhalten und so nach und nach die Bedeutung der Standardisierung des Werkzeugdesigns verinnerlicht.“, sagt Junhua Ni, Vice Technology Manager bei KAMAX in China. Das Werk in Wujin startete im Jahr 2018 mit der Werkzeugbau Lokalisation und etablierte die internen Group-Standards, die vorher noch nicht umsetzbar waren. Der Fokus lag außerdem auf der Optimierung des Umformprozesses, was dazu führte, dass in der Kaltumformung die Werkzeugkosten von 46 RMB* pro 1.000 produzierte Teile auf 29,7 RMB pro 1.000 produzierte Teile gesunken sind. Die aktuellen Werkzeugkosten ähneln nun umgerechnet denen des Homberger Werks. Zusätzlich sank der Ausschussanteil auf 3,02 Prozent.

Neues Non-Bolt-Produkt: Straßenmeißel

Werkzeugkosten (je 1.000 St.)*

Seit 2019 stellt das Team von Junhua Ni nun auch TAPTITE-Teile, Exzenterschrauben, Spindeln, T-Schrauben, KXtap-Schrauben und Teile für Meißel her. Das neueste Projekt ist ein M30-Produkt. Dieser Meißel (s. Foto) ist das erste Teil, was vollständig in Wujin entwickelt wurde und es ist das erste Mal, dass offene Matrizen verwendet werden. Die neuen Erfahrungen sind für das chinesische Technology-Team sehr wichtig. Hilfreich ist dabei auch die Software „Simufact“, die es erlaubt den Umformprozess zu simulieren und eine Referenz für die Werkzeugkonstruktion ermöglicht – insbesondere für Non-Bolt-Teile.

Weitere Non-Bolt-Produkte, die in der Planung sind, werden nicht nur für das Technology-Team, sondern auch für die Beschäftigten im Produktions- und Qualitätsmanagement neue Herausforderungen bringen. „Der Start ist nie einfach, aber ich bin sicher, wir werden uns weiter verbessern und wir werden erfolgreich in neue Märkte vorstoßen, wo wir derzeit noch nicht sind“, sagt Junhua Ni.

*RMB steht für die chinesische Währung Renminbi/Yuan (1 Yuan = 0,13 Euro)

Ausschussrate (Kaltumformung)

KXpress · 2021 | 01