Foto del Tesla 3 en el que se montarán nuestras piezas ligeras.

(*Foto publicada con permiso de Tesla, Inc)

Foto del Tesla 3 en el que se montarán nuestras piezas ligeras. (* Foto publicada con permiso de Tesla, Inc)

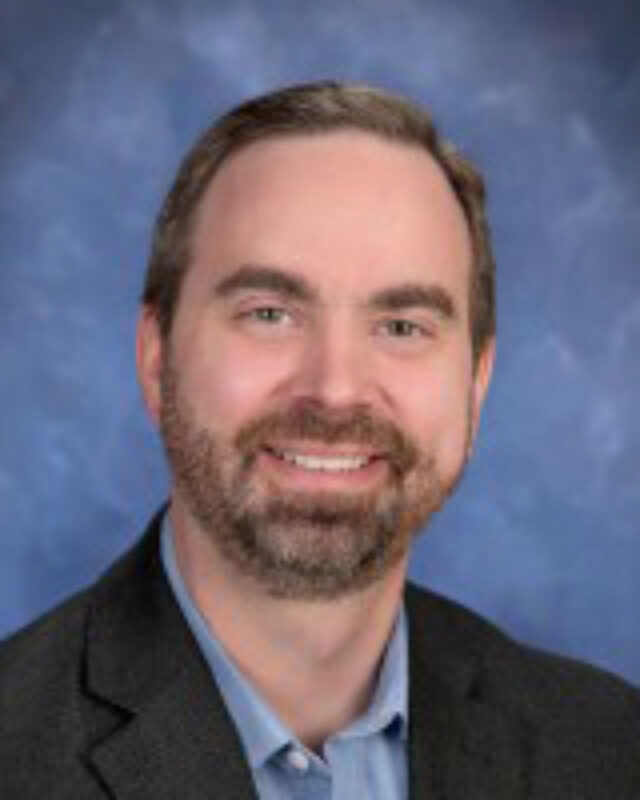

Desde la fundación de nuestra empresa en 1935 por Rudolf Kellermann, KAMAX ha destacado siempre por su innovación en ingeniería. En las últimas décadas hemos desarrollado cientos de productos, hemos registrado numeras patentes y hemos marcado hitos en el ámbito del conformado en frío y en la fabricación de piezas de unión para la industria automovilística. Ahora, vamos a ver el trabajo que están desarrollando nuestros departamentos de Tecnología en EE.UU., China y Alemania.

Diseño de piezas ligeras para Tesla

Uno de los clientes de KAMAX que más está creciendo en los últimos años es Tesla. KAMAX es su principal proveedor de piezas de fijación para chasis y sistemas de suspensión para el modelo 3 (ver foto) y el modelo Y. Los equipos de ingenieros de Tesla habían mostrado ya anteriormente interés por nuestras innovaciones de diseño ligero y las dos empresas empezaron a trabajar juntas para integrar el diseño de KAMAX en los estándares de Tesla. Todas las nuevas piezas a las que había que aplicar un concepto de diseño ligero fueron diseñadas con esta cualidad. Uno de los proyectos en que se está trabajando actualmente es el cambio de las piezas que fabricamos desde 2017 para el modelo 3. Además, muchas de esas piezas tienen que ser adaptadas al modelo Y. El cambio a este diseño ligero ahorrará aprox. 500 gramos a cada vehículo. Estas nuevas piezas se integrarán en modelos de Tesla de todo el mundo y deben ser fabricadas en todas las regiones KAMAX, pues Tesla va a ampliar sus plantas de China y Berlín (Alemania).

Pieza ligera para Tesla

KAMAX Inc. ha recibido también hace poco un encargo para nuevas piezas de diseño ligero de mayor diámetro destinadas para el modelo Y y la versión actualizada del modelo S. En el pasado ya hemos fabricado muchas piezas ligeras, pero la mayoría eran de diámetro M6 y M8. El reto de este encargo para Tesla es que las piezas tienen los diámetros M12 y M14. Con la ayuda del departamento central de Tecnología, estas piezas se han desarrollado de forma que el proceso de conformado en frío siga siendo eficiente. Además, la durabilidad de las piezas no era óptima. Por eso, se están realizando actualmente diversos cambios en el diseño de las herramientas para optimizar los resultados. Todos los diseños y conceptos nuevos traen retos consigo con los que lidiar, pero el equipo de Tecnología de EE.UU. confía en que KAMAX pueda resolverlos con éxito.

Equipo de Tecnología de EE.UU. responsable del diseño ligero de los tornillos para Tesla (D. Burghdorf, D. Vogt, B. Price, M. Freeman, R. Darling)

Nuevos enfoques en el hub de Innovación

La cartera de productos KAMAX va a sufrir grandes cambios propiciados por las nuevas necesidades del mercado. Por ejemplo, los elementos de fijación utilizados hoy habitualmente en los motores de combustión perderán protagonismo en el futuro y nuestros productos deberán adaptarse a las nuevas necesidades como las derivadas de la movilidad eléctrica y la tecnología de celdas de combustibles. En junio de 2020, se fundó el hub de Innovación dentro del departamento de Tecnología de KAMAX. A este pequeño departamento se le han adjudicado dos funciones principales: primero, reunir y generar ideas de nuevos productos y procesos y, segundo, llevar ideas prometedoras a la siguiente fase de desarrollo o incluso a una prueba de concepto o PoC.

La parte más importante de recabar buenas ideas es, en realidad, generar ideas. Cuantas más ideas incorporemos a nuestro proceso, mayor será la posibilidad de que haya una buena idea entre todas ellas. Por eso, animamos a los empleados a que nos propongan nuevas ideas y las trabajen conjuntamente con el hub de Innovación. Independientemente de dónde vengan, las ideas de productos nuevos se registrarán en una base de datos y se investigará su potencial y su viabilidad. Si una idea se califica como “valiosa”, el hub de Innovación formará un equipo que será responsable de llevar esa idea al siguiente nivel y así haya un concepto para el siguiente desarrollo de la idea dentro del departamento de Tecnología. Pese al poco tiempo que ha pasado desde su creación, el hub de Innovación ha registrado ya más de 200 ideas de desarrollo, ha elaborado 32 estudios de viabilidad y ha completado 2 estudios PoC. Un ejemplo de ello es el análisis y la identificación de productos relacionados con la tecnología de hidrógeno. En ese proyecto, no solo se analizaron productos para vehículos de hidrógeno (celdas de combustible), sino que también se consideraron aplicaciones para otros sectores distintos al automovilístico como, por ejemplo, la generación o la distribución de hidrógeno o la obtención de energía a partir de celdas de combustible estacionarias. Los equipos de desarrollo se crean en torno a un proyecto específico, aunque se intenta que el equipo sea transversal e interdisciplinario y que aúne las competencias necesarias para el proyecto. Eso significa que todos los empleados de KAMAX pueden y deberían implicarse en el proceso de ideas e innovación.

Taller del hub de Innovación

De esta forma, tendrán la oportunidad de trabajar activamente en su idea, construir prototipos funcionales y probarlos. Durante el tiempo de desarrollo que suele durar varias semanas o meses, el equipo debería dedicar a ese proyecto su horario de trabajo.

¿Te interesan las ideas en las que trabajamos? ¿Tienes alguna buena idea? ¿Te gustaría conocer nuestra metodología de trabajo? Estaremos encantados de recibir noticias tuyas. Escríbenos a: innovationhub@kamax.com

Si quieres saber más sobre los métodos de desarrollo de productos y procesos dentro de Tecnología, puedes encontrar un artículo detallado aquí (nota: sólo disponible en inglés).

CONTACTO

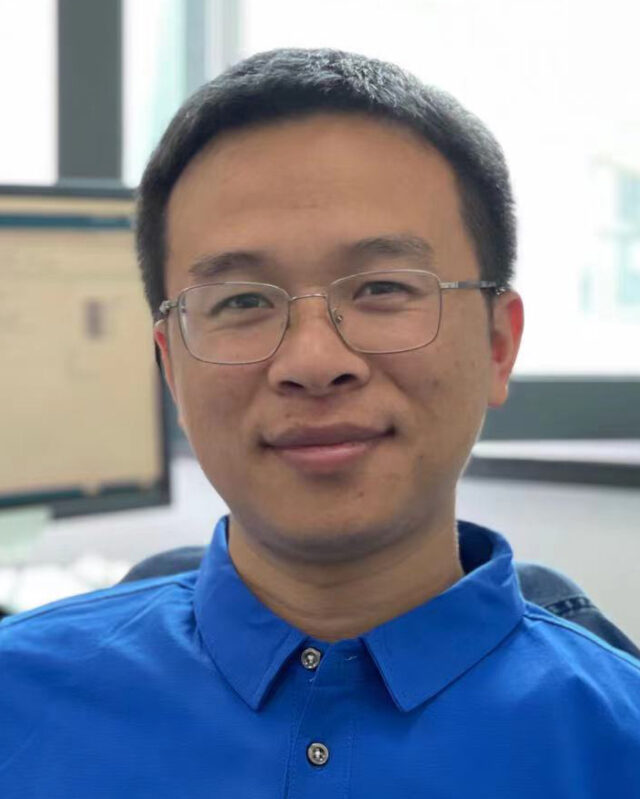

Piezas complejas de Wujin

El equipo chino de Tecnología se creó en 2014 y, al principio, solo tenía un empleado, cuya función consistía principalmente en notificar incidencias de producción a colegas de EE.UU. o Alemania. Entonces, Wujin dependía del apoyo de Alemania y EE.UU. para fabricar herramientas y resolver problemas.

“Estamos muy agradecidos por todo el apoyo recibido de Herramientas y el equipo de EE.UU. Recibimos consejos de varios colegas y así fue cómo poco a poco fuimos aprendiendo la importancia de la estandarización en el diseño de herramientas”, recuerda Junhua Ni, vicedirector de Tecnología de KAMAX China. En 2018, la planta de Wujin comenzó a fabricar herramientas de forma independiente y definió estándares internos que antes no podían aplicarse.Además, el foco se puso en la optimización del proceso de transformación, lo que supuso que, en el conformado en frío, los costes de herramientas bajaran de 46 RMB* por 1000 unidades fabricadas a 29,7 RMB por 1000 unidades fabricadas. Actualmente, los costes de herramientas equivalen aproximadamente a los de la planta de Homberg. Además, la tasa de descarte bajó al 3,02%.

Nuevo producto non-bolt: cincel de calzada

Coste de herramientas (RMB/1000 uds.)*

Desde 2019, el equipo de Junhua Ni fabrica ahora también piezas TAPTITE, tornillos excéntricos, husillos, tornillos en T, tornillos KXtap y piezas para cinceles. El nuevo proyecto es un producto M30. Este cincel (ver foto) es la primera pieza desarrollada completamente en Wujin y es la primera pieza fabricada para la que se han empleado matrices abiertas. Estas nuevas experiencias son muy importantes para el equipo chino de Tecnología. Muy útil resulta aquí también el software Simufact, que permite simular el proceso y servir de referencia para la fabricación de herramientas, sobre todo, para las piezas que no son tornillos.

Los demás productos que no son tornillos previstos no solo plantearán nuevos retos al equipo de Tecnología, sino también a los empleados de Producción y Gestión de Calidad. “Los principios nunca son fáciles, pero estoy seguro de que seguiremos mejorando y tendremos éxito en mercados en los que aún no estamos”, sostiene Junhua Ni.

**RMB es la abreviatura de la moneda china renminbi

índice de chatarra (estampado en frío)

KXpress · 2021 | 01