El arte de

evitar errores

Muchas piezas y máquinas nuevas, muchos cambios en el entorno productivo y presión por los atrasos: esta es la situación actual en casi todas nuestras plantas. Y, como consecuencia de ello, la calidad puede dejar de ser la máxima prioridad. Las dos páginas anteriores demuestran que ello puede llevar rápidamente a una retirada de productos. Por eso, hacemos todo lo posible por garantizar nuestra excelente calidad. Y es esencial que cada uno de nosotros haga su parte.

Siempre puede ocurrir un error, sobre todo, cuando se está trabajando. Es imposible eliminar los errores por completo. Se nos olvida algo, se nos cae algo o podemos tener algún descuido. Esto no solo ocurre en nuestra vida personal, también en el trabajo. Por eso, la función de nuestro equipo global de gestión de calidad - y, sobre todo, de nuestros compañeros en las plantas - es mantener el riesgo de errores al nivel más bajo posible. Eik Stachowicz, nuevo VP de Gestión Global de Calidad, lo expresa aún con mayor ambición: “Nuestro objetivo es una estrategia de cero errores”.

APRENDER Y PENSAR MÁS ALLÁ

Conseguir ese objetivo es un arte que requiere aprender mucho y pensar más allá como bien se ilustra en este sencillo ejemplo: imagina que esta mañana te has dejado la cartera en casa al salir hacia el trabajo. Para que no te vuelva a pasar, escribes una nota y la cuelgas de la puerta principal. Pero, incluso así, existe el riesgo de que no veas la nota, así que guardas un chip en tu cartera y, si la puerta principal no lo detecta cuando salgas, se activará una alarma. Pero, aun así, existe la posibilidad de que el sistema falle por motivos técnicos, así que, para tener plena seguridad, decides coser la cartera a tu pantalón. Pero, ¿acaso es esta una forma infalible de evitar que vuelva a ocurrirte ese descuido?

Si siguiéramos con este juego mental, seguro que se te ocurrirían nuevos factores de riesgo de que se te olvide la cartera. Presumiblemente, en algún momento se te ocurrirá la idea de guardar dinero en la oficina por si te olvidas la cartera en casa. Este ejemplo de aprender y pensar más allá para evitar errores puede aplicarse también a nuestra producción. Llevamos décadas optimizando y adaptando nuestros procesos. Cientos de empleados de todo el mundo realizan pruebas, documentan y analizan datos para que nuestros clientes no tengan motivo para dudar de nuestra calidad.

Esto es así ya desde el mismo principio del proceso, cuando recibimos consultas sobre nuevos pedidos. Los clientes nos envían dibujos de un tornillo u otra pieza moldeada y nosotros vemos si es posible producir esa pieza. Esta ya es una labor que se comparte con gestión de calidad, ingeniería y tecnología de aplicaciones. El cliente nos proporciona información sobre las características del producto (p. ej. tolerancia a la resistencia a la tracción de 50 MPa), requisitos sobre el temple, el revestimiento y el envasado. Según la experiencia previa, nuestros expertos determinan la viabilidad de producción y calculan el precio. KAMAX ha definido en todo el mundo estándares, normas, procesos y listas de comprobación para todos estos pasos.

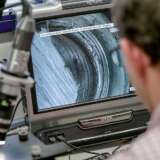

Testador de dureza universal con cambiador automático de herramientas en acción

¿Encaja? Test de un tornillo recién torneado en conformado en frío

MARATÓN DE MEDICIONES Y tests

A continuación, se producen y entregan piezas de muestra para aprobar la producción en serie. El acero usado se examina en nuestros laboratorios, las piezas pasan por una gran variedad de instrumentos de medición en casi todos los pasos del proceso, se simula el ensamblaje y se testa la resistencia a la corrosión durante un mes. Y, para garantizar que todo está bien, todos los instrumentos de medición de KAMAX se recalibran regularmente.

Estos procesos son similares en todas las plantas. La ventaja de este enfoque es la oportunidad de aprender de los demás. Eik Stachowicz está feliz de promoverlo: “Necesitamos un proceso de aprendizaje controlado a nivel global de forma que los compañeros puedan compartir sus experiencias y podamos garantizar que no se produzcan errores más de una vez en diferentes lugares. No hay que esperar, sino intervenir proactivamente en procesos, mejorar y evitar fallos”.

Los errores acechan en todas partes. Al poner una etiqueta errónea en el envase o una entrada equivocada en SAP o cuando se nos caen tornillos y no nos damos cuenta. Todos esos descuidos pueden llevar rápidamente a una reclamación. En cada departamento, puede ocurrir cualquier cosa en cualquier nivel que afecte negativamente a nuestra calidad. “La calidad nos incumbe a todos, es algo fundamental”, destaca Eik Stachowicz. “No importa si estoy creando datos maestros clasificando papel o metiendo indebidamente en una caja un tornillo que se me ha caído antes”. Por eso, es tan importante documentarlo todo. Porque si se produce un error, tenemos que ser capaces de demostrar exactamente de qué somos responsables y de qué no. Solo así el seguro cubrirá los costes.

Analizando con el microscopio la cabeza de un tornillo después del apriete

TORNILLOS BAJO SOSPECHA GENERAL

La documentación es de vital importancia por la función de nuestros productos en muchas aplicaciones móviles. Y es que, en una conexión roscada, el tornillo es casi siempre la pieza de unión más débil. Knut Westphal, antiguo VP de Calidad está familiarizado con estas situaciones : “Si se produce una sobrecarga, lo que se rompe es el tornillo, no el bloque del motor o la culata. Así es cómo se han diseñado las cosas, pero eso no significa que el tornillo sea la pieza defectuosa”. Y, aun así, eso nos pone a menudo en una posición difícil. “Se nos echa la culpa y somos nosotros los que tenemos que defendernos. Y eso es lo que hacemos siempre, pues tenemos que demostrar que nuestro tornillo no estaba defectuoso ni fue la causa del daño”, explica Knut Westphal.

Para poder seguir demostrando la alta calidad de nuestras piezas, el departamento de Gestión de Calidad ha programado una nueva iniciativa para los próximos meses que permitirá a los empleados conocer aún mejor el arte de evitar errores. El objetivo no es solo concienciar sobre la calidad a todos los empleados, sino también llevar la formación y los procesos a un nuevo nivel.

KXpress