Vždy

o krok

napřed

Pokud jde o zajištění toho, aby naše šrouby a lisované díly mohly plnit svou funkci, je důležitá jak ocel, tak povrchová úprava. Ukážeme vám vývojové práce, které jsou nutné k tomu, abychom splnili všechny potřeby našich zákazníků – a zůstali o krok napřed před konkurencí.

Při porovnání s konkurencí je společnost KAMAX pozoruhodná zejména způsobem, jakým uplatňuje své inženýrské znalosti, a svou výzkumnou a vývojovou prací. Přesněji řečeno: Společnost KAMAX vyniká schopností vytvářet výrobky, které jsou přizpůsobeny potřebám a požadavkům našich zákazníků – výrobky, které byly také důkladně testovány. Naše laboratoře jsou dokonale vybaveny pro realizaci a vyhodnocování nových nápadů: k dispozici máme zkušební lis, korozní komory, metalografii a různá zkušební zařízení a přístroje pro stanovení vlastností materiálů, koeficientů tření a mnoha dalších charakteristik.

Úzce spolupracujeme s výrobci oceli, abychom neustále zdokonalovali náš surový materiál

Šrouby bez tepelného zpracování

Jedním z inovativních projektů, pro které se toto laboratorní vybavení používá, je KXGreen. Pařížská dohoda o klimatu klade na společnost KAMAX a její dodavatele a zákazníky velké nároky: vyžaduje udržitelné výrobky, snížení spotřeby energie a „zelenou“ ocel. Cílem tohoto projektu je vyrábět šrouby bez nutnosti tepelného zpracování za účelem jejich popuštění. A jaký je současný stav projektu? „Zatím nejsme schopni plně vyhovět všem požadavkům na konvenčně vyráběné šrouby. Zbývající nedostatky jsou však drobné,“ uvádí Dr. Christian Schnatterer, vývojový inženýr pro ocel v oddělení Business Product and Process Development (BPD). Zároveň zde existuje obrovský potenciál, protože tepelné zpracování je energeticky velmi náročné a způsobuje vysoké emise CO₂ kvůli plynu, který se musí spotřebovat. „Naším cílem je spojit další technická vylepšení s nezbytnou otevřeností vůči trhu, abychom mohli demonstrovat výhody naší technologie pro naše zákazníky.“

Naši kolegové také pracují na vývoji zkušební stolice, která je schopna ještě podrobnějšího zkoumání spojovacích prvků z hlediska vodíkové křehkosti, než tomu bylo v minulosti. Vodíková křehkost hrozí zejména u šroubů s velmi vysokou pevností (tyto šrouby jsou díky své nižší hmotnosti a menší uhlíkové stopě stále oblíbenější) a může vést k náhlému selhání součástí, například pokud koroze umožní průnik vodíku do šroubu. To vyžaduje potřebu speciální oceli, která je však drahá. Proto společnost KAMAX spolupracuje s výrobcem oceli na nalezení cenově výhodné alternativy. Christian Schnatterer: „Fascinuje mě, že se nám v KAMAXu daří vyvíjet materiály, které jsou stejně dobré jako materiály vyráběné technologicky špičkovými výrobci oceli. Neustále spolupracujeme s našimi dodavateli oceli na úpravách našich materiálů, dokud nebudou schopny splnit naše požadavky.“

Úspěch termomechanicky válcovaného drátu ukazuje, že se to vyplatí. Při tomto procesu se dobré tvářitelnosti drátu dosahuje speciálním nastavením procesu válcování. Odpadá následné konvenční žíhání, čímž se proces výrazně zefektivňuje. Trvalo několik let, než tento proces začal fungovat tak, jak má, ale dnes je ve společnosti KAMAX běžnou praxí.

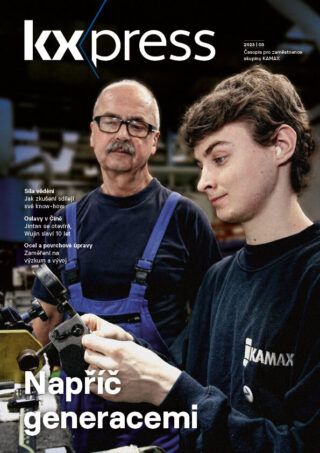

Christian Schnatterer a Holger Lamm

Směs až 50 materiálů

Jakmile je ocel zformována do spojovacího prvku, je cílem určit ideální povrchovou úpravu. Tento úkol mohou správně provést pouze chemici, protože povrch je tvořen směsí až 50 čistých látek. Ty se navzájem ovlivňují, takže určení správného poměru jednotlivých složek k dosažení požadovaných vlastností je složitý proces. Holger Lamm, odborník na povrchové úpravy v oddělení BPD, který řídí vývoj nových povrchů, zdůrazňuje: „Je to trochu jako kari. Pokud přidám více koriandru, změní to celou směs a musím si dát pozor, aby v kari nedominovala jedna konkrétní chuť.“

Nové směsi musí být vyvinuty nyní, protože Evropská unie plánuje dalekosáhlá omezení týkající se tzv. PFAS neboli perfluoroalkylových a polyfluoroalkylových látek. Tyto chemické látky mají obzvláště dlouhou životnost a používají se v povrchových úpravách přibližně u 70 % výrobků KAMAX. Ačkoli zatím není jasné, jakou podobu bude mít konečná legislativa, společnost musí být připravena na všechny eventuality. V této oblasti je spolupráce s dodavateli nezbytná. Jak vysvětluje Holger Lamm: „Možná již existují alternativy – pokud ano, otestujeme je, představíme zákazníkovi a certifikujeme.“ Pokud nejsou k dispozici alternativy nebo jiní výrobci, musí se o to naši kolegové postarat sami: „Máme potřebné chemické znalosti!“

Při vývoji nových povrchů se vždy zaměřujeme na zákazníka: povrch mění koeficient tření, a tím i pravděpodobnost koroze šroubu. Roste také potřeba udržitelnějších materiálů. „Když jsem před téměř 40 lety začínal, vždy šlo především o dosažení požadovaných technických specifikací. Dnes se přinejmenším stejná váha přikládá tomu, jak je povrch šetrný k životnímu prostředí a jak je aplikace energeticky účinná.“

Přehled různých povrchů

Práškové lakování a biologické materiály

Jedním ze slibných přístupů je použití práškových povrchů, protože se vyznačují vysokou mírou recyklace. Stále častěji se také používají materiály z biologických zdrojů. Mezi další nové výzvy patří vodík jako zdroj energie a nové oblasti použití spojovacích prvků KAMAX mimo automobilový průmysl. To jsou otázky, které budou zaměstnávat vývojovou práci inženýrů a chemiků i v příštích letech.

Pokud chceme dosáhnout svých cílů, je nezbytná energie a ochota ke změnám. Vývoj nové povrchové úpravy může trvat třeba dva roky, zatímco vytvoření nového typu oceli s určitým souborem vlastností vyžaduje podstatně delší dobu. Proto je důležité, aby byli lidé připraveni pokračovat i po neúspěšném pokusu. „Je samozřejmé, že může být frustrující, když v laboratoři nedosáhnete požadovaných výsledků, ale i z těchto zkušeností se můžeme poučit,“ říká Christian Schnatterer. Děláme to již více než 85 let – to proto, že zakladatel společnosti KAMAX Rudolf Kellermann byl sám průkopníkem a od samého počátku používal testovací a laboratorní metody. Byl napřed ve využívání vědeckých postupů při vývoji spojovacích prvků a materiálů.

po 720 hodinách

K testování nově vyvinutého povrchu používáme různé postupy. Vyfotografované díly byly podrobeny zrychlenému koroznímu testu (dle Volvo STD 423-0014). Test zahrnuje vzájemné působení teploty (od 35°C do 45°C) a vlhkosti (od 50 % do 95 %). Další částí je fáze postřiku, která se provádí dvakrát týdně a trvá 45 minut. Kapalina (směs deionizované vody, soli a kyseliny sírové) je rozprašována třemi tryskami. Doba testování: 4 týdny.

KXpress