Der knifflige Weg ins Fahrzeug der Zukunft

Die Abteilung für Versuchsteilefertigung (Test Parts Department) stellt Teile für Entwicklungsprojekte unserer Kunden her. Das kleine Team, das über 250 Aufträge pro Jahr bearbeitet, ist damit wichtiger Bestandteil für die Gewinnung von Neuaufträgen für unser Unternehmen – vor allem in Europa.

Wenn Christian Geisel über die Versuchsteilefertigung spricht (die wir umgangssprachlich auch Prototypenabteilung nennen), spürt man sofort die Erfahrung von mehr als 25 Jahren KAMAX. Geisel ist das Urgestein der dreiköpfigen Abteilung, die im Vergleich zu ihrem Wert für das Unternehmen unter dem Radar fliegt. Dabei ist die Arbeit des Teams für unseren wirtschaftlichen Erfolg mitentscheidend: 2016 gestartet, stellt sie nahezu alle Versuchsteile für die komplette KAMAX Gruppe her. Diese Teile werden von Kunden angefordert, die in der Entwicklungsphase eines neuen Fahrzeugs oder einer Komponente sind, z.B. eines neuen Motors oder eines neuen Fahrwerks. Sind unsere Muster geeignet, beeinflussen sie den Entwicklungsprozess unseres Kunden und werden ein paar Jahre später sehr wahrscheinlich zu Serienaufträgen.

Angesiedelt ist die Abteilung heute bei KAMAX Tools & Equipment: Neben Geisel komplettieren seit 2018 Simon Bräutigam und seit Anfang Juli Dirk Löchel das Team. Die Aufgabe des Teams ist ebenso herausfordernd wie diffizil: Anfragen vom Kunden müssen sehr schnell bearbeitet sowie dann daraus resultierende Bestellungen schnell gefertigt und an ihn geliefert werden, um die Chance auf den Neuauftrag zu bekommen. Denn: Anders als bei anderen Aufträgen wird der potenzielle Auftraggeber mit seinem Anliegen gleichzeitig auch bei den Wettbewerbern vorstellig. „Zeit ist Geld in diesem Geschäft“, sagt Christian Geisel. Mit diesem Wissen und der richtigen Einstellung kommt jedes Jahr ein signifikanter Umsatz zustande.

Dirk Löchel (links) und Christian Geisel (rechts) im Gespräch mit Thomas Weiser, Einrichter bei SO, an einer Handrollmaschine

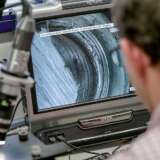

Rohling (rechts) im Vergleich mit dem daraus angefertigten Versuchsteil (links)

Das liegt vor allem am unermüdlichen Einsatz der drei Mitarbeitenden. Tatsächlich betreuen Geisel, Bräutigam und Löchel eine schier unglaubliche Zahl von Vorgängen: In Summe ca. 250 – 300 Aufträge pro Jahr – von der ersten Anfrage bis zum Versand. Das sind im Schnitt rund 100.000 Teile. Sie legen dafür Materialnummern in SAP an, beschaffen Rohlinge, basteln Fertigungsaufträge individuell auf das Versuchsteil zugeschnitten. Bestellungen an externe Dienstleister gehören genauso zum Tagesgeschäft wie die Qualitätssicherung während des Prozesses sowie das Verpacken und externe Arbeitsschritte. Am Ende muss zudem ein Bericht angefertigt werden. Hinzu kommt der ständige Austausch mit den Vertriebskollegen und Anwendungstechnikern. Insgesamt hat ein Auftrag rund 70 Teilprozesse, die überwacht werden müssen. Bei bis zu 30 parallel laufenden Aufträgen managen die Kollegen 210 Teilprozesse gleichzeitig.

Die große Herausforderung: Alles wird auf internen Serienmaschinen gefertigt – eine echte Herkulesaufgabe in den straff getakteten Prozessen. Das umfasst die Vergüteanlagen, die Drehbearbeitung, Roll- bzw. Gewindewalzmaschinen und die Beschichtungsanlagen. Mit viel Geschick müssen sie innerhalb des Alltagsgeschäfts Lücken finden, um die Versuchsteile herzustellen. Trotz dieses Interessenskonflikts zwischen Serienproduktion und Unterstützung für mögliche Neuaufträge findet das Team fast immer eine Lösung. So schaffen sie es, nach einer Anfrage ein Teil innerhalb von 20 bis 25 Tagen auszuliefern.

Mit mehr Kapazität könnten sogar noch mehr Aufträge an Land geholt werden – die Nachfrage ist da. „Optimal wäre künftig eine autarke Versuchsteilefertigung (Zelle), damit wir nicht ständig in Serienprozesse eingreifen müssen“, betont Geisel. Damit könne die gesamte Abteilung noch schlagkräftiger arbeiten und noch mehr zur Wertschöpfung im Unternehmen beitragen.

KXpress