Mehr Power aufs Pedal

Elektrisch unterwegs: Stadtrad mit Tretlagermotor

Der E-Bike-Boom nimmt weiter zu! Immer mehr Mountain-, City- und ganz neu Gravel-Bikes erobern unsere Straßen und in größeren Städten gehören E-Lastenräder längst zum Stadtbild. Damit diese Räder auch mit elektrischer Unterstützung laufen, braucht es einen passenden Antrieb. Ein Einblick in die Arbeit unseres Tochterunternehmens Robert Schröder.

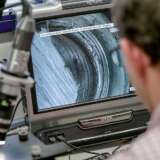

Kaltgeformte Teile, die Fahrzeuge antreiben, gehören schon seit Jahrzehnten zu KAMAX. Unser Spezialist für präszise Zerspanung Robert Schröder stellt für E-Bike-Antriebe die passenden Teile her. Das Unternehmen liefert Tretlagerwelle und die dazugehörige Hohlwelle – hier wird die Höhe der Kraftübertragung durch den Motor mitbestimmt. Es sind zentrale Bausteine für den sogenannten Mittelmotor und somit das Herzstück des E-Bikes.

Tretlagerwelle (oben) und Hohlwelle (unten) im Vergleich

Beim Mittelmotor oder Tretlagermotor befindet sich der Antrieb direkt hinter dem Tretlager. Diese Motoren werden meistens im mittleren bis hohem Preissegment genutzt. Durch die optimale Gewichtsverteilung liegen Antriebsblock und zumeist auch der Akku nahe am tiefliegenden Schwerpunkt. So werden die Fahreigenschaften des E-Bikes durch das zusätzliche Gewicht kaum beeinträchtigt und führen zu einem guten Fahrgefühl.

Die Vorteile dieser Antriebsform liegen in der direkten Übertragung der Kraft auf die Kette und einer kompakten Bauweise. Dazu kommen eine kompakte Verkabelung und daraus resultierend, eine geringe Störanfälligkeit. Es können alle Schaltungstypen verbaut und Vorder- und Hinterrad problemlos gewechselt werden. Das alles führt dazu, dass der Tretlagermotor begehrt ist und die Nachfrage weiter steigt.

Verdoppelte Produktion

Das merken wir auch bei den aktuellen Auftragseingängen. Aktuell produzieren die Kolleg*innen in Wuppertal (Deutschland) bereits hundertausende Teile pro Jahr, für die nächsten vier Jahre rechnet André Casel (Geschäftsführer der Robert Schröder Gruppe) mit einer Verdopplung der Produktion. Unser Tochterunternehmen profitiert hier auch durch einen deutlichen Wettbewerbsvorteil. Im Vergleich zur Konkurrenz haben wir gleich zwei technologische Expertisen in einer Hand: Die Kaltumformung und die Präzisionszerspanung.

Die meisten anderen Unternehmen kaufen Stangenmaterial ein und veredeln. Durch unseren integrierten Prozess sparen wir nicht nur beim Transport, sondern auch durch die Herstellungsweise 40 Prozent Material ein. Dazu kommen Einsparungen bei der Zerspanung, da der gepresste Rohling schon sehr nah am Endprodukt ist. Robert Schröder kann selbst Draht in bis zu 4 Stufen (30 mm) pressen – bei größeren Durchmessern helfen die Mitarbeitenden am KAMAX Hauptsitz in Homberg. Hier kommen wir auf bis zu 6 Stufen (36 mm).

Fakten für Technik-Nerds zur Tretlagerwelle:

- Produktion: > 400.000 Tretlagerwellen pro Jahr

- Durchmesser des Rohmaterials: 30 bis 36 mm

- Einsparung durch Kaltumformung (statt klassischer Herstellung): 40 % Material

- Fertigungstoleranz: 15 μm

- Konzentrizität: 20 μm

- Hartdrehen: bis 63 HRC

Das Unternehmen stellt weitere präzise Produkte für E-Bikes her, wie Adapter, Aluminiumringe und andere Drehteile. Damit sind wir als Unternehmensgruppe nah dran an einem stark wachsenden Markt in der Mobilitätsbranche außerhalb des Automobilsektors.

Beim nächsten Ausflug mit dem E-Bike heißt es also: weniger Kraftaufwand dank Tretlagerwelle von Robert Schröder. Gute Fahrt!

KXpress