El camino dentro del vehículo electrónico es largo y estrecho

Lo venimos sabiendo desde hace ya tiempo y cada vez está cobrando más importancia para el futuro. De hecho, cada vez son más los tornillos que fabricamos para vehículos eléctricos y Tesla ya es uno de nuestros clientes más importantes en América, Asia y Europa. La novedad es que estamos produciendo tornillos distintos de las piezas que conocemos, tanto por su proceso de fabricación como por su diseño. El mejor ejemplo es nuestro KXpanded.

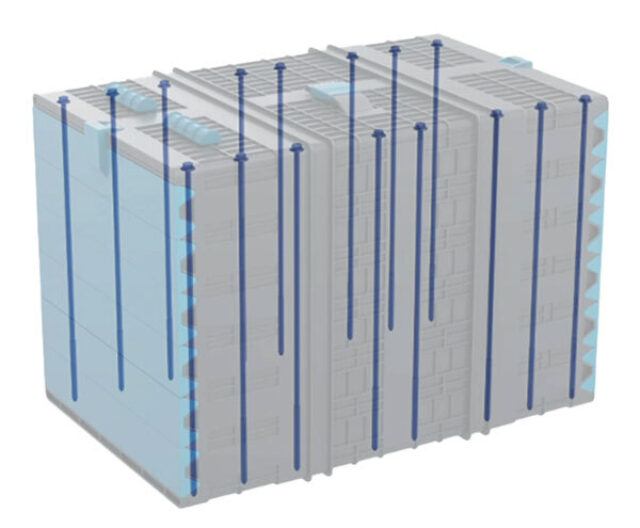

Carcasas de motor, baterías, celdas de combustible, rotores y estátores: todas estas piezas son comparativamente más grandes y se instalan tanto en turismos como en camiones. Solo tienen algo en común: tienen que estar atornilladas de forma segura. A diferencia de otros componentes de automóviles, aquí se requieren tornillos largos y finos que se instalan de una vez a través del ancho o la altura de un componente.

El proceso de producción previo y nuestras prensas limitan la longitud de los tornillos (generalmente hasta aprox. 300 mm) y no sirve para producir este diseño especial. Como nuestros tornillos se fabricaban hasta hace poco de una pieza, la relación entre el diámetro de la cabeza y la longitud del vástago solo variaba hasta un cierto grado.

Batería transparente de vehículo eléctrico con pernos KXpanded instalados

Entretanto hemos conseguido desarrollar un nuevo proceso de fabricación que resuelve muchos de esos problemas: la cabeza del tornillo y el vástago se moldean de forma independiente y luego se calafatean. Esto no solo simplifica la fabricación de la herramienta y reduce los tiempos de entrega, sino que también permite producir tornillos de hasta 600 mm (que también son más rectos ofreciendo así una ventaja añadida) y cabezas de tornillo de tamaño independiente del vástago.

Ya hemos entregado los primeros prototipos y han sido validados por nuestro cliente. En la actualidad, se están testando en Technology con otros diámetros de cabeza, resistencias y diámetros de vástago. Esos test se realizan con simulación por ordenador y con estudios completos, así que ya solo es cuestión de tiempo hasta que nuestros tornillos de dos piezas empiecen a salir de las líneas de producción.

KXpress